数控机床防护罩防护需求解析

数控机床作为现代制造业的核心装备,其防护罩不仅是确定操作人员稳定的重要屏障,愈是维持设备精度、延长使用寿命的关键部件。基于机械加工行业特性与稳定规范要求,数控机床防护罩的防护需求可归纳为稳定防护、环境隔离、精度确定、智能监测四大核心维度,以下结合具体应用场景展开分析。

一、稳定防护需求:构建多层级人机屏障

机械伤害防护

旋转的主轴(转速可达24000r/min)、往复运动的导轨(加速度达3G)及自动换刀装置(换刀时间<2s)构成主要危险源。防护罩需采用全封闭式设计,如立式加工中心防护罩通过双层钢板焊接结构,配合内嵌式观察窗(抗冲击强度≥120J),实现切削区域与操作空间的物理隔离。移动防护部件(如伸缩式导轨罩)需达到ENISO13857稳定距离标准,危险区域开口间隙≤12mm,防止肢体意外介入。

热辐射与飞溅防护

切削过程中产生的高温切屑(可达800℃)与冷却液飞溅(压力达5MPa)对人员构成威胁。防护罩需集成隔热层(如陶瓷纤维复合材料,导热系数<0.035W/m·K)与防溅射结构,例如五轴联动加工中心防护罩采用迷宫式导流槽设计,可使冷却液回收率提升至,同时降低高温对电气元件的影响。

电气稳定防护

数控系统(电压24V-380V)与伺服驱动器需符合IP54防护等级要求。防护罩需设置立电气柜,采用屏蔽电缆(抗干扰衰减≥60dB)与漏电保护装置(动作电流≤30mA)。在激光加工复合机床中,防护罩还需配备激光防护玻璃(OD值≥5)与急停光幕(响应时间<20ms),形成电气-光学双重稳定防护体系。

二、环境隔离需求:打造加工微环境

粉尘颗粒控制

铝合金、钛合金等材料加工产生的微米级粉尘(粒径1-50μm)易导致导轨卡滞与光栅尺污染。防护罩需配置三层过滤系统:初级金属滤网(过滤精度50μm)拦截大颗粒,次级HEPA滤芯(过滤速率.@0.3μm)捕捉细颗粒,末级活性炭层吸附油雾。某航空零件加工中心通过正压防护罩设计(保持5-10Pa微正压),使车间粉尘浓度从1.2mg/m³降至0.15mg/m³,设备故障率降低65%。

温湿度动态调节

加工(如模具镜面抛光)要求环境温度波动≤±0.5℃/h,湿度≤65%RH。防护罩需集成半导体制冷模块(制冷量500W)与分子筛系统,配合机床热误差补偿算法,可使加工精度从IT6提升至IT5级。某汽车模具厂采用恒温防护罩后,型面加工误差从0.02mm缩小至0.005mm。

振动噪声控制

重型切削(切削力达10kN)产生的振动(加速度峰值5G)与噪声(>90dB)影响设备稳定性。防护罩需采用阻尼减振结构,如外层钢板与内衬聚氨酯泡沫的夹层设计(损耗因子>0.2),配合主动降噪系统(降噪量≥25dB),使机床振动幅值降低40%,操作区噪声降至75dB以下。

三、精度确定需求:实现运动部件防护

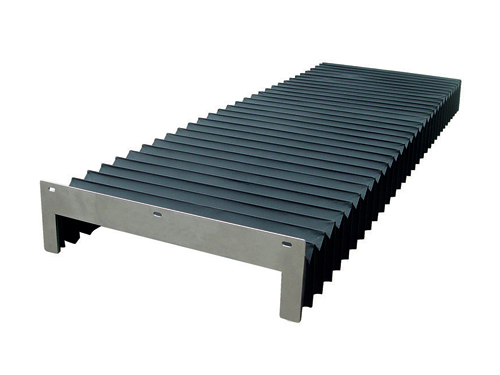

导轨防护

直线导轨(重复定位精度±0.002mm)需防尘、防切屑侵入。防护罩采用钢制伸缩护罩(压缩比1:10)与风琴式防护罩(行程1.5m)组合方案,配合磁性密封条(吸附力≥5N/cm),可使导轨磨损量减少70%。在五轴加工中心中,回转轴防护罩采用柔性波纹管结构,在±120°摆动范围内保持密封性。

丝杠防护

滚珠丝杠(传动精度0.005mm/300mm)需防止冷却液渗透。防护罩采用分段式铠甲结构,每节护甲通过O型圈密封,配合正压吹气装置(风压0.3MPa),可使丝杠寿命延长3倍。某零件厂应用该方案后,丝杠预紧力衰减周期从6个月延长至18个月。

四、智能监测需求:构建预测性维护体系

状态感知系统

防护罩集成温度传感器(精度±0.1℃)、振动传感器(频响范围0-10kHz)与粉尘浓度计(量程0-1000mg/m³),通过边缘计算网关实时分析数据。某智能防护罩系统可提前48小时预警滤芯堵塞(压差>200Pa)与密封失效(漏风量>5L/min),设备非计划停机时间减少80%。

自适应调节机制

基于加工工况(切削参数、材料类型)的防护策略动态优化,如深孔钻削时自动增强防护罩局部刚度(提升30%),铣削时提升排屑风速(从8m/s增至12m/s)。某复合加工机床防护罩通过AI算法,使加工速率提升15%的同时,防护能耗降低25%。

数控机床防护罩的防护需求已从守旧被动防护向主动智能防护演进,需融合材料、流体力学、人工智能等多学科技术。随着工业物联网发展,具备环境感知、故障诊断、自适应调节功能的智能防护罩将成为主流。