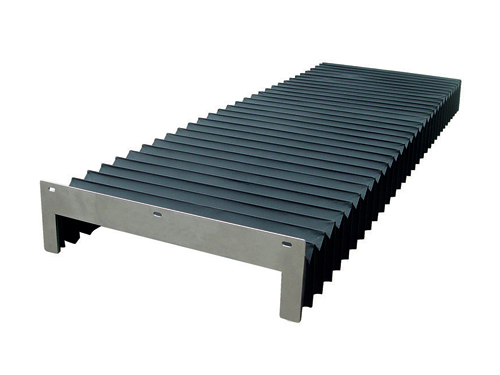

盔甲式防护罩使用操作稳定与维护便利性的平衡之道

在工业自动化与制造区域,盔甲式防护罩作为保护机械核心部件的关键装置,需在复杂工况下兼顾操作稳定性与维护便利性。其设计需通过结构创新、材料优化与功能集成,在防护性能、运行性与维护速率间构建动态平衡,以达到现代工业对设备“长周期稳定运行”与“低停机维护成本”的双重需求。

一、结构模块化:稳定运行与快拆装的协同

盔甲式防护罩的模块化设计是实现操作稳定与维护便利的核心策略。守旧整体式防护罩在局部损坏时需整体替换,不仅增加维护成本,还可能因停机时间过长影响生产节奏。模块化设计通过将防护罩分解为立的功能单元(如顶板、侧板、连接件等),使每个模块可立制造、运输与安装。当某一模块出现磨损或故障时,操作人员仅需替换受损单元,无需拆卸整个防护罩,明显缩短维护时间。

模块间的连接方式直接影响操作稳定性。部分设计采用卡扣式或快插式连接结构,通过弹性卡舌或磁性吸附实现模块间的快锁定,既确定运行中模块不松脱,又允许维护时快分离。例如,在数控机床的防护罩中,侧板与顶板通过双层卡槽连接,外层卡槽提供初步定位,内层卡槽通过弹簧片实现二次锁紧,防护罩在运动中保持结构完整,同时支持单人徒手拆装。

二、材料复合化:防护强度与轻量化的平衡

材料选择是影响盔甲式防护罩操作稳定性的关键因素。防护罩需承受机械冲击、切削液腐蚀、油污渗透等多重威胁,守旧金属材料虽,但重量大,易导致设备负载增加,影响运动精度;塑料材料虽轻便,但性与抗冲击性不足,易在长期使用中出现开裂或变形。复合材料的出现为这一问题提供了解决方案。

金属-塑料复合结构通过将金属(如不锈钢、铝合金)与塑料(如聚酰胺、聚碳酸酯)结合,兼顾防护强度与轻量化需求。例如,部分防护罩的外层采用铝合金薄板,提供抗冲击与不易腐蚀性能;内层则通过注塑工艺嵌入聚酰胺增强骨架,提升整体刚性,同时减轻重量。这种设计使防护罩在保持结构稳定的前提下,重量较金属结构降低,明显降低设备能耗与运动部件磨损。

表面处理技术进一步优化了材料性能。金属表面通过阳氧化或喷砂处理形成致密氧化膜,提升蚀性与性;塑料表面则通过涂覆聚四氟乙烯(PTFE)或硅胶层,减少与运动部件的摩擦,降低运行噪音。例如,在食品加工设备的防护罩中,塑料模块表面采用硅胶涂层,既达到卫生标准,又通过自润滑特性减少清洁维护频率。

三、密封与通风的矛盾统一

盔甲式防护罩需在密封性与通风性间找到平衡点:密封不足会导致切削液、粉尘侵入设备内部,加速部件磨损;过度密封则可能引发内部温度升高,影响电气元件寿命。部分设计通过分区密封策略解决这一问题:在关键部件(如电机、传感器)周围设置立密封腔,采用橡胶密封圈或气密胶条实现高等级防护;在非关键区域则设置通风槽或滤网,允许空气流通的同时阻挡大颗粒粉尘。

通风结构的设计需兼顾防尘与散热速率。部分防护罩在顶部或侧面设置百叶窗式通风口,通过倾斜叶片引导气流,同时防止粉尘直落;另有方案采用迷宫式通风通道,使空气在曲折路径中流动,利用惯性分离粉尘颗粒。例如,在激光切割设备的防护罩中,通风口内嵌金属滤网,对微米级烟尘实现速率不滤,确定内部清洁度。

四、维护便利性的人性化设计

盔甲式防护罩的维护便利性需从操作人员视角出发进行优化。部分设计通过可视化窗口或状态指示灯,使维护人员无需拆卸防护罩即可观察内部部件运行状态;另有方案在关键部位设置快检修门,通过铰链或滑轨结构实现单手开启,缩短故障排查时间。例如,在工业机器人的防护罩中,检修门采用透明玻璃材质,配合磁性吸附锁扣,既确定防护性能,又支持快目视检查。

清洁维护的便捷性同样重要。防护罩表面设计需避免死角与缝隙,减少粉尘积聚;部分模块采用可拆卸式设计,支持直接水洗或高压气枪清洁。例如,在纺织机械的防护罩中,塑料模块表面通过光滑处理减少纤维缠绕,同时设置排水孔,防止清洗后积水残留。

盔甲式防护罩的操作稳定与维护便利性平衡,本质是工业设计“以人为本”理念的体现。通过模块化结构、复合材料、智能密封与人性化细节的融合,防护罩正从被动防护向“主动适应-快维护”演进,为现代工业设备的速率不错运行提供确定。未来,随着3D打印与智能传感技术的发展,防护罩的定制化与智能化水平将进一步提升,进一步优化操作稳定与维护便利的协同关系。