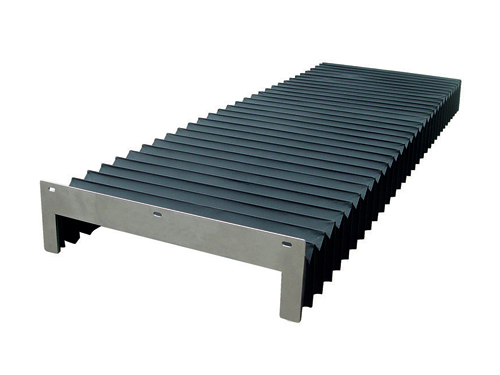

风琴防护罩防护性能检测技术规范

风琴防护罩作为数控机床、自动化生产线及工业机器人的核心防护组件,其性能直接影响设备运行稳定性与稳定性。在运动(线速度>100m/min)、重载冲击(加速度>5m/s²)、多介质侵蚀(切削液/油雾/金属碎屑)的严苛工况下,需建立包含材料检测、力学验证、环境模拟的三维检测体系。以下从技术标准、检测流程、失效防控三个维度展开系统性解析,结合典型应用场景提供可落地的实施方案。

一、材料级性能检测

(一)基材理化性能验证

涂层性测试

Taber仪法:采用H-18型磨轮(载荷500g),对PVC/TPU涂层面进行1000转测试,检测质量损失率(≤0.05g/1000r)及表面划痕深层(≤0.1mm)。某汽车焊接线因未检测涂层性,导致防护罩3个月内穿孔失效。

马丁代尔仪法:模拟往复运动工况,对防护罩折痕处进行5万次摩擦测试,检测涂层剥离率(≤0.2%)。

不易腐蚀性验证

盐雾试验:按GB/T10125标准进行500小时中性盐雾测试,检测防护罩表面锈蚀面积(≤5%)、涂层起泡等级(≤ISO4628-2的Ri2等级)。

切削液浸泡:在含5%乳化液的60℃水浴中浸泡168小时,检测质量变化率(≤1%)、拉伸强度保持率(≥90%)。

(二)结构件力学性能验证

PVC骨架强度检测

三点弯曲试验:对截面尺寸20×2mm的PVC骨架施加跨距100mm的载荷,检测抗弯强度(≥40MPa)、弹性模量(≥2.5GPa)。

低温冲击韧性:在-30℃环境下,使用摆锤冲击仪检测缺口冲击强度(≥15kJ/m²)。

连接件性验证

高频振动测试:对金属法兰盘连接部位施加10-2000Hz、5g加速度的随机振动,检测螺钉松动率(≤1%)、密封垫压缩变形量(≤0.2mm)。

热循环测试:在-40℃~+120℃间进行100次循环,检测焊缝开裂率(0%)、胶粘剂剥离强度(≥8N/mm)。

二、整机级性能验证

(一)动态防护能力检测

抗冲击性能验证

落锤冲击试验:使用5kg钢球从2m高度自由落体冲击防护罩表面,检测凹陷(≤2mm)、涂层剥落面积(≤1cm²)。

硬物穿刺测试:用直径10mm的淬火钢棒以5N·m扭矩旋转穿刺,检测刺穿力(≥100N)、破损扩展长度(≤5mm)。

密封性能验证

气密性测试:在防护罩内充入0.05MPa压缩空气,使用水检法检测泄漏率(≤1×10⁻⁶Pa·m³/s)。

防尘性能验证:在粉尘浓度500mg/m³的环境中运行100小时,检测内部积尘量(≤0.1g/m²)。

(二)运动适应性验证

行程稳定性测试

往复试验:在200m/min线速度下运行10万次,检测拉伸长度变化率(≤±2%)、压缩回弹率(≥)。

大行程测试:对行程比5:1的防护罩进行限度拉伸测试,检测褶皱撕裂率(0%)、骨架偏移量(≤1mm)。

噪音与振动控制

声学测试:在距防护罩1m处使用声级计测量运行噪音(≤70dB(A))。

模态分析:通过加速度传感器采集1-2000Hz频段振动数据,检测共振频率(避开设备主频±10%)。

三、失效模式防控与改进

(一)典型失效案例分析

涂层剥离失效

失效模式:在高温高湿环境(温度80℃/湿度90%)下,PVC涂层与基布附着力下降。

改进措施:采用电晕处理(表面张力≥38mN/m)结合聚氨酯底涂剂,使附着力提升至50N/cm。

某航空制造案例:通过该工艺改进,防护罩寿命从6个月提升至3年。

骨架断裂失效

失效模式:在重载冲击(加速度8m/s²)下,PVC骨架发生脆性断裂。

改进措施:改用玻璃纤维增强PVC复合材料(拉伸强度≥60MPa),并增加圆角过渡结构(R≥3mm)。

某重工企业案例:改进后防护罩通过200万次冲击测试未断裂。

(二)智能检测技术升级

嵌入式传感器网络

在防护罩关键部位部署光纤光栅传感器(应变测量精度±1με)、MEMS加速度计(量程±50g),实时监测应力分布与振动状态。

通过机器学习算法建立健康状态模型,实现剩余寿命预测(误差≤15%)。

数字孪生仿真验证

构建防护罩多物理场耦合模型,集成材料本构关系(Mooney-Rivlin超弹性模型)、接触算法(罚函数法)、损伤演化准则(Paris公式)。

通过虚拟试验优化结构参数,使设计周期缩短40%,实物测试通过率提升至。

风琴防护罩的防护性能检测需从材料级验证向系统级评估升级,通过多尺度检测技术、智能诊断算法、数字孪生技术构建全生命周期质量不错体系。随着工业4.0发展,具备自感知、自诊断、自适应功能的智能防护罩(如嵌入形状记忆合金的主动变形结构)将成为装备的核心组件,推动机械防护技术向"零泄漏、"的特别目标迈进。