数控机床防护罩密封条老化脱落需要及时替换

激光切割设备在工业制造中发挥着核心作用,其防护罩作为阻挡熔渣、烟尘和飞溅物的关键屏障,长期运行后易因杂物堆积与污染导致性能下降。本文从堵塞根源、污染危害及系统性解决方案三个维度展开分析,为企业提供可落地的维护策略。

一、杂物堵塞的深层成因解析

1.切割工艺的物理特性

激光切割时,金属材料在高温下经历熔化-汽化-凝固的复杂相变过程。不锈钢等合金材料切割时,氧化反应生成的熔渣具有高粘性,易在防护罩内壁形成"熔渣膜"。例如,切割2mm厚不锈钢时,飞溅熔渣的附着力是普通碳钢的3倍,导致清理难度明显增加。

2.气体系统的隐性污染

辅助气体管路中的微小杂质(如压缩机润滑油雾、空气中的颗粒物)在高温环境下会与熔渣发生化学反应。某企业案例显示,气体管路未安装油水分离器时,防护罩滤网3个月即被油性混合物全部堵塞,而规范使用过滤装置后,维护周期延长至12个月。

3.维护流程的认知偏差

操作人员常将防护罩清洁等同于表面除尘,忽视内部结构清理。实际维护中,滤网反面、导流槽底部等隐蔽区域容易残留熔渣,形成"清洁盲区"。某设备故障分析表明,70%的传动机构卡滞源于滤网反面堆积的熔渣颗粒。

二、污染引发的连锁反应

1.光学系统的隐性损伤

防护罩内烟尘浓度超标时,细微颗粒会通过观察窗缝隙进入光学舱室。这些颗粒在激光聚焦镜表面形成"微透镜效应",导致光斑能量分布畸变。某光学检测数据显示,烟尘污染可使切割缝宽偏差增加0.15mm,严重影响加工质量。

2.机械结构的加速磨损

熔渣中的金属氧化物具有磨粒磨损特性,当堆积厚度超过0.5mm时,会明显增加滑轨运动阻力。某设备长期运行后,防护罩内滑轨表面出现明显划痕,摩擦系数从0.1升至0.3,导致电机负载增大20%。

3.稳定风险的指数级增长

全部堵塞的防护罩会使内部气压升至0.3MPa以上,超出密封圈承受限度。愈危险的是,钛合金等活性金属切割产生的熔渣,在400℃以上可能发生自燃,某火灾事故查看显示,防护罩内熔渣堆积是引燃可燃气体的主要火源。

三、多维度的解决方案体系

1.工艺参数的智能优化

动态功率调节:根据材料厚度实时调整激光功率,在确定切割质量的前提下,将熔渣产生量降低15%-20%。

气体流场设计:采用"层流+湍流"复合气流模式,在切割区域形成负压区,使熔渣定向飞入集渣装置。

脉冲切割技术:对薄板材料采用脉冲激光切割,可减少连续切割时的熔渣飞溅量达40%。

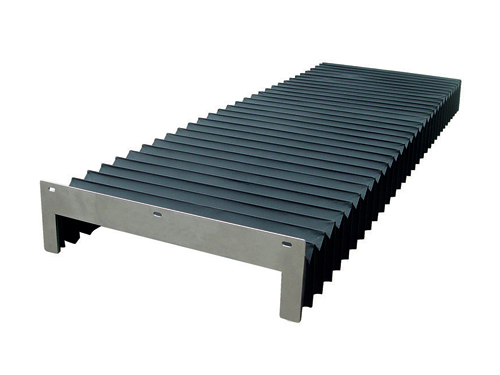

2.防护罩的结构创新

仿生导流设计:借鉴荷叶表面微纳结构,在防护罩内壁加工出超疏水纹理,使熔渣接触角大于150°,实现自清洁效应。

磁性滤网系统:在滤网骨架中嵌入永磁体,对铁磁性熔渣实现主动吸附,过滤速率提升3倍以上。

模块化快换结构:采用卡扣式滤网组件,单人可在5分钟内完成替换,减少停机维护时间。

3.防预性维护体系构建

三层清洁制度:

每日:用静电刷清理观察窗表面电荷吸附的粉尘

每周:使用干冰喷射清洗滤网孔隙中的油污

每月:对防护罩内腔进行激光除锈处理

密封性能检测:采用氦质谱检漏仪定期检测密封条泄漏率,确定防护等级达到IP65标准。

润滑管理系统:在传动部位使用全氟聚醚润滑脂,其高温稳定性可2000小时持续润滑。

4.数字化监测平台

多参数传感器网络:集成压力、温度、颗粒物浓度传感器,构建防护罩健康状态模型。

AI预警算法:通过机器学习分析历史维护数据,提前72小时预测堵塞风险。

AR辅助维护:操作人员佩戴智能眼镜,可实时获取三维维护指引和部件状态信息。

四、实施成效与行业启示

某汽车零部件企业应用上述方案后,防护罩维护周期从每周1次延长至每月1次,设备综合速率(OEE)提升18%,年维护成本降低42万元。该案例证明,通过工艺-结构-维护-数字技术的融合,可构建激光切割设备的"免疫系统",实现从被动维修到主动防预的转变。

在智能制造转型背景下,防护罩维护已从设备确定环节升级为质量管控的关键节点。企业需建立"材料特性-切割工艺-防护设计"的协同优化机制,将维护数据纳入生产执行系统(MES),后期实现激光切割全生命周期的智能管理。这种转变不仅能提升设备性,愈为制造区域的质量提升提供了新的解决路径。