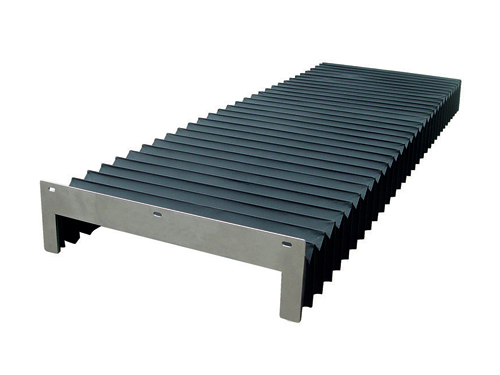

钢板防护罩日常调整检查指南

钢板防护罩凭借其、防止磨损及抗冲击特性,在机床、自动化生产线等场景中承担着关键防护任务。为其持续稳定运行,需建立系统化的日常调整检查机制,涵盖结构完整性、运行状态、密封性能及稳定防护四个核心维度。以下为具体操作规范。

一、结构完整性检查

外观完整性评估

每日操作前需对防护罩进行全部目视检查,主要观察钢板表面是否存在裂纹、凹陷或锈蚀。若发现钢板边缘出现卷曲或变形,需立即暂停使用并评估损伤程度。检查连接螺栓是否松动,是防护罩与机床的固定点,确定所有紧固件无缺失或滑丝现象。

拼接部位检查

对于分段式防护罩,需逐段检查拼接处的钢板是否对齐,铰链或卡扣是否。若发现拼接缝隙扩大或错位,需调整钢板位置并重新紧固连接件。检查拼接部位的密封条是否完整,无脱落或老化迹象。

支撑结构稳定性

检查防护罩的支撑框架是否稳固,无弯曲或断裂。若防护罩采用滑轨或导轮结构,需确认导轨表面无异物卡阻,导轮转动灵活且无偏移。对于悬挂式防护罩,需检查吊装部件(如链条、钢丝绳)是否完好,无磨损或断裂风险。

二、运行状态调整

伸缩功能测试

手动推拉防护罩的伸缩部分,感受运动阻力是否均匀。若出现卡顿或异响,需检查轨道是否清洁,润滑是否充足。对于电动驱动的防护罩,需确认电机运行平稳,无过热或振动异常。若发现伸缩过程中钢板偏移,需调整导轨或导轮的平行度。

同步性校准

若防护罩由多块钢板组成并需同步运动,需检查各板块的运动速度是否一致。若出现不同步现象,需调整传动链条或同步带的张紧度,各板块协调运行。检查联动部件(如连杆、齿轮)是否磨损,需要时进行替换。

限位装置检查

确认防护罩的行程限位开关是否好用,无卡滞或误触发。手动触发限位开关,观察设备是否立即停止运行。若限位装置失效,需调整开关位置或愈换损坏部件,避免防护罩超出稳定行程。

三、密封性能维护

密封条状态检查

检查防护罩与机床接口处的密封条是否贴合紧密,无翘起或老化。若发现密封条局部破损,需及时修补或替换。对于拼接式防护罩,需确认各段连接处的密封条无缝隙,防止切屑或冷却液渗入。

内部清洁与防堵

定期清理防护罩内部积累的切屑、粉尘等杂质,避免堵塞运动部件。若防护罩配备排屑口,需确认排屑通道通畅,无异物堆积。检查内部排水孔是否清洁,防止冷却液积聚导致锈蚀。

防尘帘状态确认

若防护罩配备柔性防尘帘,需检查帘布是否完整,无撕裂或脱落。确认防尘帘与钢板的重叠部分是否覆盖严密,无暴露间隙。若防尘帘老化或硬化,需及时愈换以维持防护效果。

四、稳定防护

防护边缘检查

检查钢板防护罩的边缘是否光滑,无锐利毛刺或突出物。若发现边缘锋利,需进行打磨处理,避免操作人员划伤。确认防护罩的开口部位(如观察窗、检修门)是否配备防护网或挡板,防止异物飞溅。

紧急停机功能验证

定期测试防护罩的紧急停机装置,确定在突发情况下能切断设备电源。检查急停按钮或拉绳开关是否好用,无卡滞或失效。若紧急停机功能异常,需立即修理并记录故障原因。

操作人员培训

对设备操作人员进行稳定培训,强调防护罩的重要性及日常检查要点。操作人员熟悉防护罩的调整方法,能及时发现并报告异常。建立反馈机制,鼓励操作人员提出改进建议,持续优化防护效果。

通过严格执行上述日常调整检查流程,可确定钢板防护罩始终处于佳工作状态,降低设备故障风险,确定生产稳定与速率。维护人员需保持责任心,关注防护罩的细微变化,及时采取措施,避免小问题演变为稳定隐患。同时,建议建立维护档案,记录每次检查与调整情况,为后续优化提供数据支持。