钢板防护罩安装前技术准备全流程指南

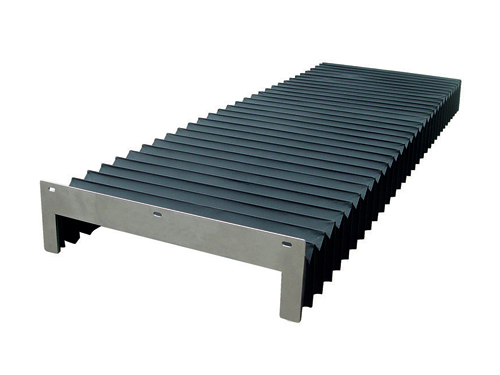

钢板防护罩作为数控机床、自动化产线、重型机械的核心防护部件,其安装质量直接关系到设备运行稳定、加工精度及使用寿命。在多粉尘(≥10mg/m³)、高油雾(浓度≥500ppm)、强冲击(切屑冲击速度>15m/s)等复杂工况下,需建立包含技术交底、工况适配、部件预检、环境适配的系统化准备体系。以下从技术标准、操作规范、风险控制三个维度展开深层解析,结合典型应用场景提供可落地的实施方案。

一、技术交底与图纸核验

(一)设计参数确认

防护等级匹配

根据设备防护需求(IP等级、等级)核验防护罩设计参数:

防护形式:确认采用全封闭式(IP67)、半封闭式(IP54)或局部防护结构;

运动参数:验证行程范围(如X轴±300mm、Y轴±200mm)、伸缩速度(0.1-2m/s)、加速度(≤3m/s²)是否与设备运动链匹配;

负载能力:核算防护罩动态载荷(切屑冲击力≤500N/m²)、静态承重(≤200kg/m²)是否达到工况。

某汽车零部件加工中心因防护罩设计载荷不足,导致加工时防护板变形,精度损失达0.03mm。

接口尺寸校核

使用三维扫描仪(精度±0.05mm)获取设备安装面数据,与防护罩3D模型进行偏差分析,主要关注:

安装孔位:孔径公差(H7级)、孔距偏差(≤±0.1mm);

密封配合:法兰面平行度(≤0.1mm/m)、粗糙度(Ra≤3.2μm);

管线避让:预留线缆槽宽度(≥30mm)、液压管路通过孔径(≥φ25mm)。

某风电齿轮箱产线因未校核线缆槽尺寸,导致防护罩安装后干涉传感器线路,造成停机损失18万元。

(二)技术文档审核

装配图完整性检查

核对图纸是否包含以下关键信息:

爆炸视图:各部件分解结构、紧固件规格(M8×25螺栓、GB/T5782标准);

公差标注:形位公差(直线度≤0.2mm/m、垂直度≤0.15°)、尺寸公差(IT7级);

装配顺序:预装、调试、终检的工艺流程及扭矩值(如铰链轴紧固扭矩35±3N·m)。

某模具加工企业因装配图缺失扭矩标注,导致防护罩铰链松动引发故障。

材料证书验证

核查防护罩基材(Q235B、304不锈钢)的力学性能报告(屈服强度≥235MPa、延伸率≥26%)、涂层检测报告(盐雾试验≥1000h)、密封件材质证明(不怕温-40℃~+120℃)。某核电设备厂因未验证涂层不怕辐射性,导致防护罩在激光工况下涂层脱落。

二、工况适配性预处理

(一)防护罩部件预检

结构完整性检测

采用目视检查与无损检测结合的方式:

外观检查:确认无裂纹(渗透探伤)、凹陷(≤0.3mm)、毛刺(高度≤0.1mm);

运动测试:手动操作防护罩伸缩机构,检测卡滞(阻力≤15N)、异响(声压级≤70dB)、同步偏差(多节式≤2mm);

关键部件复检:

铰链轴:硬度检测(HRC38-42)、镀层厚度(锌镍合金≥8μm);

导轨:直线度检测(激光干涉仪精度±0.001mm/m);

密封条:压缩变形测试(25%压缩率下回弹率≥90%)。

某航空零部件厂因未检测导轨直线度,导致防护罩伸缩时偏移,刮伤设备外壳。

功能模块验证

对集成化防护罩进行专项测试:

排屑性能:模拟切屑喷射(流量5L/min、速度18m/s),检测防护罩内部残留量(≤0.3g/m²);

散热性能:红外热成像检测(环境温度30℃时罩内温度≤60℃);

性能:对ATEX区域设备,验证防护罩接地电阻(≤1Ω)、防止静电涂层电阻(10⁶-10⁹Ω)。

某石油机械厂因未验证性能,导致防护罩在易燃工况下产生电火花。

(二)安装环境适配

基础条件确认

安装面:检测平面度(≤0.2mm/m)、粗糙度(Ra≤6.3μm)、硬度(≥HB180);

空间尺寸:预留维护通道(宽度≥800mm)、散热间隙(顶部≥200mm、侧部≥100mm);

环境参数:控制温湿度(15-35℃、30-70%RH)、防止腐蚀(空气中SO₂浓度≤0.5ppm)。

某自动化产线因未预留维护通道,导致防护罩维修需拆解整条输送线。

辅助设施准备

电气系统:预留控制接口(24VDC、5-A)、急停按钮、稳定光幕;

液压系统:配置压力表(量程0-10MPa)、调速阀(流量调节范围0.5-5L/min);

润滑系统:安装集中润滑泵(压力3MPa、储油量2L)、分配器(出油口6个)。

某重工企业因未配置润滑系统,导致防护罩铰链磨损率提升3倍。

三、风险控制与应急预案

(一)稳定风险预判

机械伤害防控

防护装置:安装防护栏(高度≥1200mm、网格≤100×100mm)、稳定门联锁(响应时间<50ms);

操作规程:制定《防护罩安装稳定操作卡》,明确"断电挂牌""双人确认"等制度;

PPE配置:配备防砸稳定鞋(抗冲击≥200J)、防切割手套(EN3885级)、护目镜(抗冲击120m/s)。

某机床厂因未执行断电挂牌,导致安装时防护罩意外动作致人员轻伤。

质量风险规避

首件鉴定:对首套防护罩进行全功能测试(行程精度±0.1mm、密封性≤0.5mL/min);

过程记录:使用MES系统记录扭矩值、间隙尺寸、试运行数据,实现可追溯;

供应商管控:实施《防护罩供应商质量门》制度,关键部件(铰链、导轨)来料抽检比例≥20%。

某电子厂因首件未鉴定,导致批量安装后防护罩脱落。

(二)应急准备方案

备件清单

储备易损件(密封条、铰链轴、紧固螺栓)及用工具(扭矩扳手、激光对中仪、液压拉伸器),建立动态库存(库存周转率≤30天)。

应急响应流程

制定《防护罩安装事故应急预案》,明确:

触电事故:切断电源→心肺复苏→送医;

高空坠落:启动担架救援→固定伤员→呼叫急救;

设备损坏:停机隔离→技术分析→保险报案。

某工程机械厂通过应急演练,将事故响应时间缩短至8分钟。

钢板防护罩安装前的技术准备需从被动响应转向主动防预,通过数字化核验、工况仿真、风险预控构建质量稳定双确定体系。随着智能工厂发展,具备AR辅助安装指导、实时扭矩监控、在线质量追溯的数字化安装系统将成为主流,推动防护设备安装向"零差错、零事故"目标迈进。