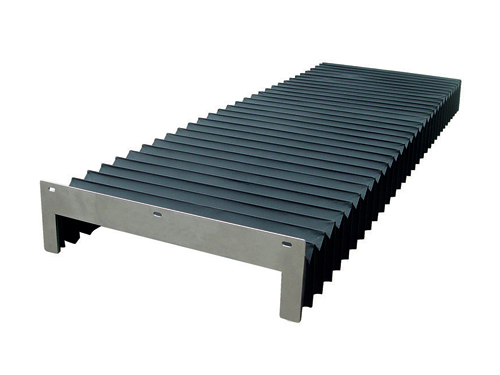

数控机床防护罩维护注意事项

数控机床防护罩作为确定设备精度与操作稳定的核心部件,其维护质量直接影响机床使用寿命及加工质量。在切削(线速度>100m/min)、重载冲击(加速度>5m/s²)、多介质侵蚀(切削液/金属碎屑)的复杂工况下,需建立涵盖安装调试、日常检查、周期保养的三层维护体系。以下从技术规范、故障防控、升级改造三个维度展开系统性解析,结合典型应用场景提供可落地的实施方案。

一、安装调试阶段技术规范

(一)基础安装要求

位置校准

防护罩安装前需使用激光对中仪(精度±0.01mm)校准导轨中心线,确定防护罩与导轨平行度误差≤0.05mm/m。某加工企业因未校准导致防护罩与导轨干涉,引发丝杠卡滞故障,造成直接损失超20万元。

针对异形截面导轨(如V型导轨),需定制用支撑结构,防护罩在行程终点(±300mm)无偏移。

紧固件扭矩控制

固定螺栓采用扭矩扳手(量程1-100N·m,精度±2%)分三阶段紧固:初拧(50%扭矩)、复拧(80%扭矩)、终拧(1扭矩),防止因应力集中导致防护罩变形。

螺纹连接处涂抹螺纹锁固剂(强度等级277),在振动工况(加速度>3g)下保持扭矩衰减率≤5%。

(二)动态调试要点

运动干涉测试

在空载状态下,以大速度(≥50m/min)运行防护罩,使用激光位移传感器(量程±50mm,分辨率0.1μm)检测防护罩与机床本体间隙,确定小间隙≥5mm。

对多轴联动防护罩(如X/Y/Z三轴联动),需进行1000次循环测试,检测防护罩伸缩同步性(误差≤0.1s)。

密封性能验证

在防护罩内充入0.02MPa压缩空气,使用声波泄漏检测仪(好用度≤1×10⁻⁶Pa·m³/s)检测泄漏点,主要检查刮屑板与导轨接触面(密封压力≥0.5N/cm)、防护罩接缝处(搭接宽度≥15mm)。

二、日常检查与故障防控

(一)可视化检查项目

外观完整性

每日检查防护罩表面划痕深层(≤0.2mm)、涂层剥落面积(≤1cm²),主要检查防护罩边缘(易受飞溅物冲击区域)及铰链连接处(易疲劳断裂部位)。

柔性防护罩(如风琴罩)需检查褶皱展开性,行程比5:1时无卡滞。

运动部件润滑

每周对防护罩滑块、滚轴等运动部件加注用润滑脂(NLGI2号),使用油量检测笔(量程0-100μL)控制单点注油量(20±5μL),防止过量润滑导致切削液渗入。

(二)故障预警与处置

异响分析

当防护罩运行时出现金属摩擦声(频率>1kHz),需立即停机检查滑块磨损量(使用轮廓仪检测磨损>0.1mm时替换)、滚轴轴承间隙(使用塞尺检测间隙>0.05mm时调整)。

某汽车零部件厂因未及时处理防护罩异响,导致丝杠传动精度下降0.02mm,引发批量产品报废。

泄漏处理

发现冷却液泄漏时,需检查刮屑板磨损量(使用千分尺检测厚度<2mm时愈换)、密封条压缩量(标准压缩量30%-40%),并调整防护罩安装角度(误差≤±0.5°)。

三、周期保养与升级改造

(一)季度保养项目

深层清洁

使用高压气枪(压力0.6MPa)清理防护罩内部铝屑、铁屑,配合特别波清洗机(频率40kHz)清洗刮屑板、吸屑板等部件,去掉油污及金属颗粒残留。

对不锈钢防护罩表面进行钝化处理(Cr⁶⁺含量≤0.1mg/dm²),提升蚀性。

性能校准

使用三坐标测量机(精度±0.005mm)检测防护罩行程精度,对伸缩式防护罩进行行程补偿(误差>0.1mm时调整导轨)。

调整防护罩预紧力(使用扭矩传感器检测,标准值±10%),确定防护罩在运动(≥30m/min)时无振动。

(二)技术升级方案

智能监测系统

在防护罩关键部位部署光纤光栅传感器(应变测量精度±1με)、MEMS加速度计(量程±50g),实时监测应力分布与振动状态。

通过机器学习算法建立健康状态模型,实现剩余寿命预测(误差≤15%)。

材料升级改造

对高温工况(>80℃)防护罩,改用高温聚酰亚胺(PI)复合材料(拉伸强度≥150MPa,热变形温度>260℃)。

对重载冲击工况(加速度>8g),防护罩骨架采用碳纤维增强复合材料(密度1.6g/cm³,比强度>300MPa/(g/cm³)),减轻重量30%的同时提升抗冲击性能。

数控机床防护罩的维护需突破守旧经验模式,通过数字化检测手段、智能诊断算法、新型材料应用构建全生命周期质量不错体系。随着工业4.0发展,具备自感知、自诊断、自适应功能的智能防护罩(如嵌入形状记忆合金的主动变形结构)将成为装备的核心组件,推动机械防护技术向"零泄漏、"的特别目标迈进。