单面盔甲防护罩与设备联接的技术规范与实施要点

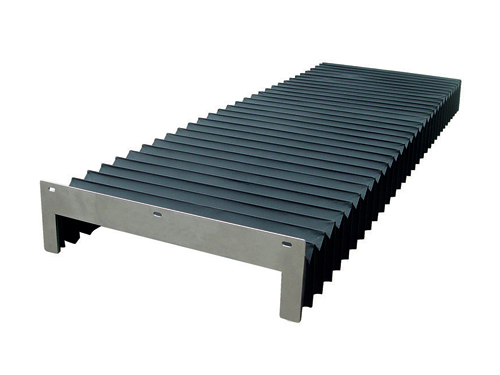

单面盔甲防护罩作为数控机床、加工中心等精度不错设备的核心防护组件,其联接质量直接影响设备运行稳定性与防护性能。该防护罩采用不锈钢/铝合金盔甲片与柔性风琴罩复合结构,需达到机械强度、运动适配性、环境适应性三重技术要求。以下从联接结构设计、安装工艺、动态监测三个维度展开系统性论述,结合典型应用场景提供可落地的实施方案。

一、联接结构设计规范

(一)刚柔复合联接体系

金属骨架与柔性基体联接

热熔粘接工艺:采用380℃高温热熔胶(粘接强度≥15MPa)将盔甲片与PVC骨架粘接,在900℃高温工况下无脱胶风险。某机械厂因粘接温度不足350℃,导致防护罩在切削时出现盔甲片脱落,引发设备停机事故。

机械互锁结构:在盔甲片边缘设计燕尾槽(尺寸精度±0.02mm),与风琴罩基体实现无胶嵌合,通过不锈钢卡扣(抗拉强度≥800N)锁定,达到5:1行程压缩比下的结构稳定性。

多向运动补偿设计

三维浮动接头:在防护罩与设备联接处安装球形万向节(摆动角度±15°),配合弹性橡胶缓冲垫(邵氏硬度45±5HA),吸收X/Y/Z三向振动(加速度≤8g),避免因刚性联接导致的防护罩变形。

可调式安装支架:采用双螺母锁紧结构(预紧力矩15-20N·m),允许防护罩在±3mm范围内微调,补偿机床导轨安装误差(平行度误差≤0.05mm/m)。

二、安装工艺实施要点

(一)预装调试流程

虚拟装配验证

使用三维扫描仪(精度±0.01mm)获取设备接口数据,通过SolidWorksSimulation进行干涉分析,优化防护罩联接孔位布局,确定在大行程(≥2m)下无碰撞风险。

制作1:1树脂模型进行试装,主要验证盔甲片展开状态与设备运动部件的稳定距离(≥10mm)。

现场安装步骤

基础校准:以机床导轨为基准,使用激光跟踪仪(精度±0.005mm)校准防护罩安装面,平面度误差≤0.02mm/m。

分级紧固:先以50%扭矩预紧安装螺栓(M8×25,强度等级10.9级),空载运行2小时后检查防护罩运行平稳性,再以1扭矩终紧,并涂抹螺纹锁固剂(强度等级277)。

(二)关键联接点处理

导轨联接密封

在防护罩与导轨接触面涂覆硅基密封胶(不怕温范围-60℃至260℃),配合三元乙丙橡胶刮屑板(压缩长期变形率≤15%),实现IP67防护等级,防止切削液渗入。

采用迷宫式密封结构(间隙≤0.1mm),配合负压抽吸系统(风量≥50m³/h),拦截粒径≥50μm的金属碎屑。

电气联接防护

防护罩内置线缆采用屏蔽型拖链(弯曲半径≥8×线缆外径),外层包裹凯夫拉纤维编织套管(抗拉强度≥2000N),防止线缆被飞溅物割伤。

联接插头选用M12航空插头(防护等级IP68),配合热缩套管(收缩比3:1)进行二次密封,确定在油雾环境下电气接触电阻≤5mΩ。

三、动态监测与维护策略

(一)状态感知系统

多参数传感器集成

在防护罩关键部位部署光纤光栅应变传感器(量程±3000με,精度±1με)、MEMS加速度计(量程±50g,分辨率0.1mg),实时监测应力分布与振动状态。某汽车零部件厂通过该系统提前30天发现防护罩局部应力集中,避免了一起重大设备事故。

采用红外热成像仪(测温范围-20℃至650℃,精度±2℃)定期扫描防护罩表面,识别因摩擦导致的异常温升(>80℃时报警)。

数字孪生模型

基于ANSYSWorkbench构建防护罩数字孪生体,输入实时监测数据(温度、应力、振动),通过机器学习算法预测剩余寿命(误差≤12%),指导防预性维护。

(二)维护保养规范

周期性检查

日检项目:检查盔甲片磨损量(使用千分尺检测,厚度<2mm时替换)、刮屑板压缩量(标准值30%-40%)、联接螺栓扭矩(使用扭矩扳手复核,误差≤±5%)。

月检项目:进行100次全行程测试,检测防护罩同步性(误差≤0.1s)、密封性(充气至0.02MPa,泄漏率≤1×10⁻⁶Pa·m³/s)。

故障应急处理

当防护罩出现卡滞时,起先检查联接支架是否松动(使用激光测距仪检测位移>0.1mm时紧固),其次检查导轨平行度(误差>0.05mm/m时重新校准)。

对于破损的盔甲片,采用激光焊接(功率500W,脉冲宽度10ms)进行现场修理,焊缝强度≥基材的80%。

单面盔甲防护罩的联接需突破守旧机械装配模式,通过刚柔复合结构设计、智能感知技术应用、防预性维护体系构建三位一体的技术方案。随着工业互联网发展,具备自诊断、自适应调节功能的智能防护罩(如嵌入形状记忆合金的主动变形结构)将成为装备的核心组件,推动机械防护技术向"零泄漏、"的特别目标演进。