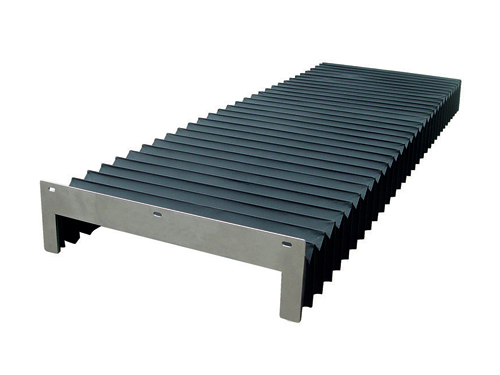

单面盔甲防护罩结构化设计与替换方法

在数控机床、自动化生产线及精密加工区域,单面盔甲防护罩凭借其模块化结构与速率不错防护性能,成为保护导轨、滚珠丝杠及传动系统的核心装置。其设计需兼顾机械强度、运动协调性及环境适应性,而替换过程则需通过标准化操作设备稳定与功能恢复。

一、结构化设计:复合材料与动态平衡的融合

单面盔甲防护罩的设计核心在于其复合结构体系。外层采用304不锈钢或铝合金材质,通过冲压工艺形成连续折面,厚度控制在正确范围内,既确定抗冲击性又减轻整体重量。例如,在数控铣床的应用中,外层不锈钢可承受切削产生的金属碎屑冲击,防止导轨表面划伤。内层则选用三防布、尼龙布或高温硅胶布,形成柔性风琴式基体,褶皱设计需平衡伸缩空间与结构稳定性,确定在拉伸状态下仍能保持形变可控。

动态平衡设计是单面盔甲防护罩的关键技术。铰链节点采用激光焊接工艺,连接强度与密封性,同时预置间隙以补偿热膨胀效应。在运动场景中,如主轴转速较不错的加工中心,防护罩需通过摆动式结构实现动态调整——当工作台回程时,铰链允许盔甲片向外摆动,压缩后厚度减少,从而降低运动阻力。此外,内置减震弹簧与导向轮机构可吸收振动能量,减少对导轨的反向冲击,确定加工精度。

环境适应性设计需针对具体工况进行优化。在酸性切削液环境中,外层不锈钢表面可涂覆聚四氟乙烯涂层,提升蚀性;在高温锻造场景中,通过增厚盔甲片至厚度,可抵御氧化皮冲击。模块化设计则支持非标定制,例如为五轴加工中心设计的异形防护罩,采用曲面盔甲片拼接技术,成功适配旋转轴的防护需求。

二、替换方法:标准化流程与风险控制

单面盔甲防护罩的替换需遵循严格的标准化流程,以操作稳定与设备性能恢复。

1.前期准备与稳定防护

替换前需切断设备主电源及控制电源,悬挂警示标识,防止误操作。操作人员需穿戴防护帽、防护眼镜、手套及防尘服,避免金属碎屑或冷却液飞溅导致伤害。工具准备包括螺丝刀、扳手、游标卡尺、清洁布及标记笔,同时需检查新防护罩的尺寸、材质及性能,确定与旧件及设备规格匹配。

2.旧件拆除与状态检查

拆除前需记录旧防护罩的固定件位置、连接方式及安装顺序,例如通过拍照或标签标记铰链、滑轨的装配关系。按照“先上后下、先外后内”的顺序,逐步拆卸螺丝、卡扣等固定件,过程中需保护导轨不受划伤。拆除后需全部清理导轨表面残留物,如铁屑、冷却液,并检查导轨及连接部件的磨损情况,需要时进行修理或替换。

3.新件安装与调试

根据标记将新防护罩放置于正确位置,使用螺丝刀或扳手拧紧固定件,连接。安装完成后需检查防护罩的水平度与垂直度,通过游标卡尺测量间隙均匀性,避免因装配偏差导致运动卡滞。例如,在磨床的应用中,防护罩与导轨的间隙需控制在正确范围内,以防止冷却液渗入。

4.功能测试与验收

启动设备后,需测试防护罩的开启、关闭及锁定功能,观察运动是否顺畅,是否存在异响或干涉。例如,在加工场景中,防护罩的伸缩速度需与工作台运动同步,避免因延迟导致防护失效。同时需检查固定件及连接部件的紧固状态,确定无松动或脱落风险。

三、维护与升级:防预性策略与功能扩展

单面盔甲防护罩的长期性依赖于防预性维护与功能升级。定期清洁表面污垢,对滑轨、铰链等运动部件添加润滑剂,可减少磨损并延长使用寿命。例如,在潮湿环境中,每月需进行一次全部检查,防止锈蚀导致结构弱化。

功能扩展方面,可集成智能化监测模块,通过传感器实时采集运动速度、温度及振动数据,当检测到异常时自动触发警报。部分机型还支持远程诊断功能,通过云端平台分析运行数据,优化维护周期。此外,预留的电缆管理通道可将动力线与信号线隐藏于防护罩内部,避免外露导致的稳定隐患。

结语

单面盔甲防护罩的结构化设计与替换方法,本质上是机械工程、材料与环境工程的交叉实践。通过复合材料应用、动态平衡设计及模块化定制,防护罩已从单一防护装置升级为设备运行的“环境适配层”;而标准化替换流程与防预性维护策略,则进一步提升了工业生产的性与速率。未来,随着制造技术的持续进步,单面盔甲防护罩的设计将愈加注重个性化适配与智能化功能,推动精密加工区域向愈精度不错、愈低维护成本的方向迈进。

下一篇:没有了