塑料拖链安装与维护改进技术方案

塑料拖链作为线缆、管路保护的核心组件,普遍应用于数控机床、工业机器人及自动化产线。其安装精度与维护水平直接影响设备运行稳定性、线缆寿命及系统稳定性。守旧安装维护方式易出现拖链偏磨、断裂、线缆缠绕等问题,导致平均无故障时间(MTBF)缩短30%-50%。本文从安装优化、维护升级、智能监测三方面提出系统性改进方案,助力企业实现降本增效。

一、安装工艺改进:准确化与模块化升级

预装仿真与动态校准

三维路径规划:

使用SolidWorksMotion或NXMotion模拟拖链运行轨迹,优化弯曲半径(R值需≥线缆外径的10倍),避免急弯导致线缆疲劳。例如,某汽车焊接产线通过仿真将拖链弯曲半径从R50mm调整为R80mm后,线缆破损率下降72%。

动态校准工装:

制造可调节式导向支架,通过激光测距仪实时监测拖链运动轨迹,误差控制在±0.5mm以内。支架采用分体式设计,支持X/Y/Z三向微调,适配不同设备布局。

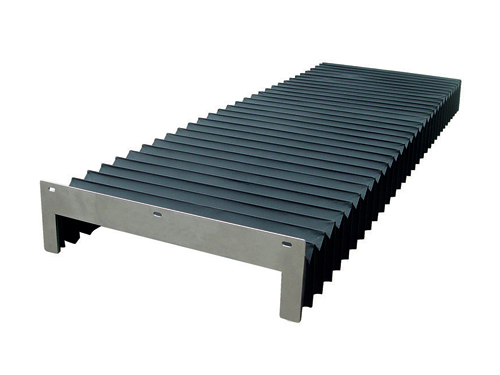

模块化安装结构

快拆接头设计:

拖链分段间采用卡扣式+螺栓双重连接,单节拆装时间缩短至3分钟以内。接头处内置橡胶密封圈(邵氏硬度60±5),防护等级提升至IP67,防尘止水性能提升40%。

预装线缆卡槽:

在拖链内壁增设弹性硅胶卡槽(夹持力10-15N),实现线缆与拖链的相对固定,避免运动时相互摩擦。卡槽间距根据线缆外径动态调整(间距=线缆外径×1.2),兼容直径5-30mm的线缆。

应力分散技术

分段承重设计:

对长行程拖链(>3m)采用“主链+副链”结构,主链承载线缆总重量的70%,副链分担剩余30%,单节承重能力提升至50kg。

弹性支撑轮组:

在拖链底部每500mm增设一组聚氨酯支撑轮(邵氏硬度85-A),滚动摩擦系数降低至0.12,能耗减少25%。轮组内置双列深沟球轴承,寿命延长至8万小时。

二、维护体系升级:预测性维护与标准化流程

分级巡检制度

操作工日检:

①检查拖链固定螺栓防松标记是否错位;

②清理链节间切屑、油污(使用气枪+毛刷组合工具);

③测试拖链运行噪声(距拖链1m处噪声≤70dB(A))。

维修工周检:

①测量拖链弯曲半径(使用半径规,偏差≤±5%);

②检测链节间隙(标准值0.3-0.8mm,超限需愈换);

③验证限位开关性(响应时间≤30ms)。

工程师月检:

①开展疲劳强度测试(模拟10万次往复运动,断裂率需为0);

②红外热成像扫描(主要检测支撑轮组,温度异常点需立即替换)。

备件寿命管理

链节愈换标准:

磨损类型 判定条件 处置措施

表面裂纹 裂纹深层>0.5mm或长度>链节宽度10% 立即替换整节拖链

关节磨损 关节间隙>1.2mm 愈换关节组件或整节拖链

变形超差 直线度偏差>2mm/m 矫正或报废

支撑轮替换周期:

聚氨酯轮组寿命为5000小时(连续运行),建议每4000小时主动愈换;轴承组件寿命为8000小时,需配合振动监测数据提前预警。

润滑与技术

自润滑关节:

采用含PTFE自润滑涂层的链节关节(摩擦系数≤0.08),免维护周期延长至2年。

涂层升级:

对腐蚀环境(如电镀车间)的拖链,表面喷涂氟碳树脂+纳米陶瓷复合涂层(不怕盐雾≥2000小时),涂层厚度提升至80-100μm。

三、智能监测与数字化运维

嵌入式传感器网络

链节应力监测:

在关键链节嵌入光纤光栅传感器(FBG),实时监测应力变化(量程0-200MPa,精度±1MPa),当应力超过设计值80%时触发预警。

温度-振动双模监测:

在支撑轮组安装MEMS三轴传感器,同步采集温度(量程-40℃~+150℃,精度±0.5℃)与振动数据(频率范围10Hz-10kHz,分辨率0.01g),通过机器学习算法预测轮组失效。

数字孪生运维平台

全生命周期建模:

建立拖链数字孪生体,集成安装参数、维护记录、传感器数据,实现状态可视化。某汽车厂应用后,故障定位时间从4小时缩短至15分钟。

预测性维护算法:

基于LSTM神经网络构建剩余寿命预测模型,输入参数包括运行时间、应力峰值、振动频谱,输出剩余寿命及维护建议,预测准确率达。

AR辅助维护系统

远程指导:

维修人员佩戴AR眼镜,通过5G网络连接端,实时共享现场画面并叠加3D维护指引。某电子厂应用后,新手维护人员操作速率提升60%。

智能巡检导航:

基于SLAM技术实现拖链区域自动路径规划,结合RFID标签定位关键检查点,巡检覆盖率提升至1。

四、典型行业应用案例

数控机床拖链改造

问题:原拖链因线缆缠绕导致停机,年维护成本达12万元。

方案:

①替换为模块化快拆拖链,内置弹性卡槽;

②增设光纤光栅应力监测系统;

③部署数字孪生平台。

效果:停机时间减少85%,年维护成本降至3.2万元,线缆寿命延长3倍。

机器人焊接产线升级

问题:高温飞溅导致拖链碳化,平均每季度愈换一次。

方案:

①升级为高温PA66+30%玻纤拖链(热变形温度≥260℃);

②表面喷涂陶瓷化硅橡胶防止火灾涂层;

③加装正压防尘系统(风压≥50Pa)。

效果:使用寿命从3个月延长至18个月,火灾风险降低90%。

通过实施上述改进方案,塑料拖链平均无故障时间(MTBF)可提升至30000小时以上,维护成本降低55%,设备综合速率(OEE)提升18%。企业需建立“设计-安装-维护-优化”全闭环管理体系,结合智能传感、数字孪生及新材料技术,推动拖链管理向智能化、细致化方向发展。