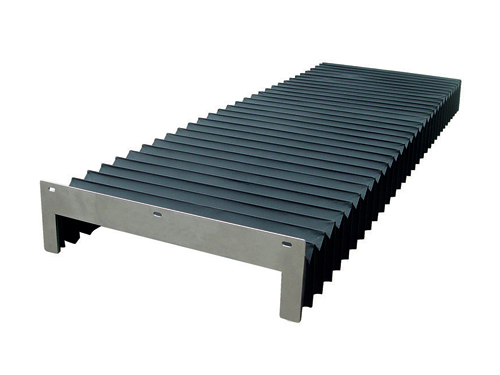

钢板防护罩安装与维护技术规范与操作指南

钢板防护罩作为机床、自动化设备的关键防护部件,承担着防尘、防屑、防撞击及延长设备寿命的核心功能。其安装精度与维护质量直接影响设备运行稳定性及操作人员稳定。以下从安装准备、安装流程、日常维护、故障处理四个维度,系统阐述钢板防护罩的技术管理要点。

一、安装准备阶段技术要求

尺寸匹配与材料选型

准确测量:根据机床导轨尺寸、行程范围及防护需求,定制防护罩展开长度(需预留10%-15%伸缩余量)及闭合高度(误差≤±1mm)。

材料选择:

常规环境:选用Q235冷轧钢板(厚度2-3mm),表面喷涂环氧富锌底漆+丙烯酸聚氨酯面漆(干膜厚度≥120μm)。

腐蚀环境:升级为304不锈钢(厚度1.5-2mm),或对碳钢防护罩进行热浸锌处理(锌层厚度≥85μm)。

连接件选型:

螺栓:采用8.8级螺栓(配套弹簧垫圈+平垫圈),紧固扭矩符合ISO898-1标准(如M8螺栓扭矩范围20-25N·m)。

滑轨:配置含自润滑轴承的滚轮滑轨(承载力≥500N/m),摩擦系数≤0.15。

安装环境预处理

基础清理:使用角磨机清理机床安装面锈蚀、油污,表面粗糙度Ra≤6.3μm。

定位标记:通过激光投线仪确定防护罩安装基准线,偏差≤0.5mm/m。

预装检查:在地面进行防护罩预组装,测试伸缩行程、滑轨同步性(误差≤2mm)。

二、标准化安装流程

支架安装

焊接工艺:支架与机床基座采用连续角焊缝(焊脚高度≥4mm),焊后进行磁粉探伤(MT)确认无裂纹。

调平处理:使用电子水平仪调整支架水平度(偏差≤0.1mm/m),紧固地脚螺栓(扭矩值30-35N·m)。

防护罩主体安装

分段吊装:使用电动葫芦分段吊装防护罩,避免单次吊装重量超过100kg。

滑轨对中:通过百分表检测滑轨直线度(偏差≤0.05mm/m),调整滑轨间距至设计值(误差≤±0.2mm)。

密封处理:在防护罩与机床接缝处填充聚氨酯发泡胶(膨胀率≥300%),表面粘贴3MVHB双面胶带(厚度1.1mm)。

电气与功能调试

限位开关:安装行程限位开关(IP67防护等级),调试触发精度(误差≤1mm)。

联动测试:模拟机床全行程运动,检测防护罩伸缩速度(10-30m/min)与机床运动同步性(误差≤5%)。

负载测试:在防护罩表面施加50kg/m²均布载荷,持续运行2小时无变形。

三、日常维护与防预性保养

清洁与润滑

清洁周期:每日清理防护罩表面切屑、油污,每周使用高压气枪清理滑轨沟槽。

润滑规范:

滑轨:每月涂抹锂基润滑脂(NLGI2等级),用量5-8g/m。

铰链:每季度加注二硫化钼润滑剂(喷涂距离15-20cm)。

紧固件检查

扭矩复核:每半年使用扭矩扳手校验螺栓紧固力矩(抽检比例≥20%)。

防松标记:对关键部位螺栓涂刷红色防松标记漆,每月检查标记完整性。

密封件与涂层维护

密封条替换:当密封条压缩长期变形量>25%或出现龟裂时愈换,推荐EPDM三元乙丙橡胶(邵氏硬度60±5)。

涂层修理:涂层厚度<80μm或出现锈蚀时,采用冷喷锌+环氧云铁中间漆+脂肪族聚氨酯面漆体系修理。

四、典型故障处理方案

伸缩卡滞

原因分析:滑轨异物侵入、滚轮轴承损坏、变形超差。

处理步骤:

①拆卸防护罩,用煤油清洗滑轨并吹干;

②替换损坏滚轮轴承(精度等级P5);

③校平变形钢板(局部加热至600-650℃后锤击矫正,冷却速度≤50℃/h)。

密封失效

检测方法:喷洒荧光渗透剂至接缝处,紫光灯照射观察渗漏点。

修理措施:

①清理渗漏区域后涂抹改性硅酮密封胶(粘接强度≥2.5MPa);

②加装负压抽风装置(风速≥2m/s),维持罩内负压状态。

噪声超标

噪声源定位:通过声级计与振动分析仪确定噪声频谱(主要关注100-1000Hz频段)。

降噪方案:

①链节接触面增加阻尼涂层(损耗因子≥0.3);

②罩体内壁粘贴微穿孔铝板+离心玻璃棉复合吸声结构(吸声系数≥0.85)。

通过实施上述技术规范,钢板防护罩使用寿命可延长至8-10年,设备故障率降低60%,维护成本下降45%。企业应建立防护罩全生命周期管理系统,结合振动监测、热成像分析及智能润滑技术,实现从被动维修到主动防预的运维模式升级。