数控机床防护罩的降噪与减振技术

在精密制造区域,数控机床的运转常伴随振动与噪音问题,不仅影响加工精度,愈对操作人员的健康构成威胁。守旧防护罩多聚焦于物理防护,而现代技术通过材料革新、结构优化与功能集成,实现了降噪与减振的双重突破,为工业生产环境提供了系统性解决方案。

一、材料创新:从刚性阻隔到柔性吸收

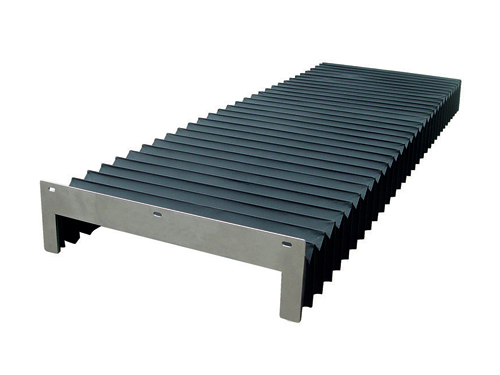

守旧金属防护罩虽能阻挡碎屑,但对振动与噪音的控制效果有限。新型复合材料的引入,使防护罩兼具刚性与吸能特性。例如,聚氨酯泡沫与矿棉的复合结构被普遍应用于罩体内层,其多孔特性可吸收中高频噪音,同时通过形变缓冲振动能量。在导轨防护罩中,丁腈橡胶与硅橡胶制成的减震块被嵌入立板间,弹性驱动装置通过交叉网状结构分散冲击力,使防护罩在伸缩过程中减少摩擦撞击产生的噪音。

吸音棉的升级应用进一步提升了降噪效果。聚酯纤维吸音棉因其吸音系数高、不易老化性强,被贴附于防护罩内壁,可吸收加工中产生的高频尖锐声,避免噪音在密闭空间内反射放大。部分设计还采用双层中空结构,外层为冷轧钢板,内层填充吸音棉与防护板,形成“隔音+吸声”的复合屏障,明显降低噪音外泄。

二、结构优化:从单一防护到动态平衡

防护罩的结构设计直接影响其减振性能。分段式盔甲防护罩通过立铰链连接,每片可单响应运动需求,避免了整体质量集中带来的惯性冲击。在数控机床的Z轴防护中,分段式盔甲可根据刀架位置动态调整覆盖范围,既减少了无效运动质量,又提升了防护灵活性。同时,工字形滑轨与加固杆的组合设计增强了结构稳定性,防止防护罩在运动中发生偏移或共振。

减震装置的集成化是另一关键突破。例如,某专利技术通过双重减震弹簧实现横向与竖向震动的同步吸收:当机床运转产生震动时,竖向力通过二减震弹簧压缩,横向力则通过一减震弹簧与挤压板的联动机制分散。这种多向减震结构使防护罩在复杂工况下仍能保持平稳运行,减少了对机床主轴的振动干扰。

三、密封升级:从缝隙泄露到全域阻隔

防护罩的密封性能直接影响降噪效果。守旧拼接缝隙常成为噪音与粉尘的侵入通道,而现代设计通过双层硅胶密封条与磁吸结构的结合,实现了接缝处的无间隙闭合。例如,全封闭护罩在接缝处采用防止磨损、不怕衰老的硅胶条,确定护罩与床身贴合紧密,缝隙控制在小范围内,从源头阻断噪音传播。

动态密封技术进一步优化了防护罩的适应性。在每片盔甲的边缘嵌入柔性密封条,其柔韧性可适应防护罩的伸缩变形,始终保持与导轨或相邻盔甲片的紧密贴合。部分设计还引入正压除尘系统,通过向罩内输送过滤后的清洁空气,形成微正压环境,防止外部粉尘与噪音渗入。

四、功能集成:从被动隔离到主动调控

智能化技术的融入使防护罩具备环境感知与自适应调节能力。例如,集成传感器可实时监测罩内温度、湿度及颗粒浓度,当噪音水平超过阈值时,自动触发通风或吸尘系统调整运行参数。部分机型还具备粉尘浓度感应功能,可根据加工产生的粉尘量动态调节吸尘功率,既确定净化效果,又避免能源浪费。

模块化设计则提升了防护罩的维护便捷性。抽屉式集尘箱与快拆装结构使清洁维护愈速率不错,而预留的维护窗口(如主轴维护口、导轨清洁口)避免了整体拆卸对设备利用率的影响。此外,观察窗采用双层钢化玻璃与中空隔音层设计,既确定操作人员实时监控加工状态,又不影响隔音效果。

五、环境适配:从通用方案到场景定制

不同加工场景对防护罩的性能需求各异。在陶瓷加工区域,全封闭护罩通过“密封隔离+集成净化”模块,实现了粉尘与噪音的双重控制:护罩内部预设多方位吸尘口,搭配工业级高压吸尘器,可即时收集加工中产生的微米级粉尘;双层中空结构与吸音棉的组合设计,则将噪音控制在低范围内,达到环保标准。

对于重型机械设备,钣金外壳的刚性与隐藏固定件设计提升了整体稳定性,而接缝处的胶塞与内部穿螺丝工艺减少了噪音放大风险。在寒或高温环境中,防护罩通过热膨胀补偿结构与相变材料的应用,维持了与设备的配合精度,避免了因热胀冷缩导致的性能下降。

数控机床防护罩的降噪与减振技术,是材料、结构力学与环境控制的融合。通过复合材料的吸能特性、动态结构的减震机制、全域密封的阻隔效果以及智能化功能的主动调控,防护罩已从单的物理屏障升级为工业环境的“环境适配层”。未来,随着自适应材料与物联网技术的突破,防护罩将进一步实现“感知-响应-优化”的智能化演进,为精密制造提供愈安静、愈稳定、愈可持续的生产条件。

下一篇:没有了