盔甲式防护罩噪音问题分析与优化策略

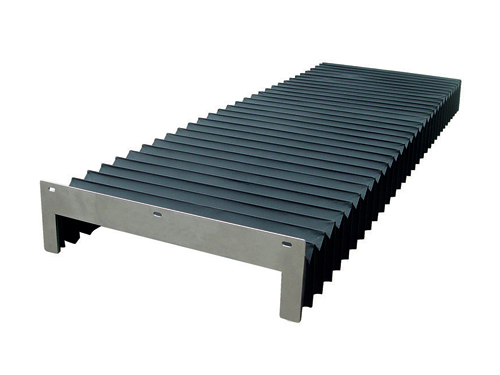

盔甲式防护罩因其、抗冲击及防尘特性,普遍应用于机床、自动化生产线及重型设备区域。然而,其结构特性与运行环境易引发噪声污染问题,对操作人员健康及设备稳定性构成威胁。本文从噪声产生机理、传播路径及控制措施三方面展开分析,并提出系统性解决方案。

一、噪声产生机理与典型表现

机械振动噪声

链节冲击:盔甲式防护罩采用多段式折叠结构,链节间通过销轴连接。当设备运行时,链节碰撞产生高频冲击噪声,声压级可达85-95dB(A)。

铰链磨损:铰链部位因长期承受侧向力,易出现间隙增大现象,导致开合过程中产生金属摩擦噪声。实测数据显示,磨损铰链的噪声峰值较新品高出12-15dB(A)。

共振效应:当设备振动频率与防护罩固有频率接近时(如机床主轴转速1200r/min对应频率20Hz),可能引发共振,使噪声强度提升30%以上。

气动噪声

通风阻力:防护罩内部若未设置导流结构,气流通过链节间隙时易形成涡流,产生宽频噪声。测试表明,通风不畅时罩内噪声较外部环境高5-8dB(A)。

冷却系统:配备水冷或风冷系统的设备,其冷却液循环泵、风扇等部件可能通过防护罩传导振动,形成次生噪声源。

材料噪声

金属疲劳:不锈钢盔甲片在长期交变应力作用下,表面出现微裂纹并扩展,导致高频噪声成分增加。

摩擦异响:防护罩与导轨、电缆等部件接触面缺乏润滑时,滑动摩擦产生刺耳噪声,在低速启停阶段愈为明显。

二、噪声传播路径与控制难点

结构传导路径

振动通过防护罩支架直接传递至设备基座,形成“噪声桥接”。某机床案例显示,加装隔振垫后,地面振动噪声降低18dB(A),但防护罩本体噪声仍超标。

链节连接处为薄弱环节,振动能量在此处集中释放,形成局部声场效应。

空气传播路径

开放式结构防护罩无法阻隔中高频噪声,声波经反射、衍射后扩散至作业区。

观察窗与罩体接缝处密封不严,导致漏声现象严重,实测某防护罩接缝处声泄漏量占总噪声的25%-30%。

三、系统性降噪解决方案

结构优化设计

链节降噪:

采用自润滑铜基合金销轴,降低摩擦系数至0.08以下;

链节接触面增加阻尼涂层(如聚氨酯+铝粉复合材料),损耗因子≥0.3,振动衰减率提升40%。

铰链升级:

替换为含滚珠轴承的工业铰链,开合扭矩从5N·m降至1.2N·m;

铰链轴套采用双金属复合结构(外层不锈钢+内层铜合金),寿命延长3倍。

模态分析:

通过有限元分析调整防护罩质量分布,使固有频率避开设备主振频段(如将一阶固有频率从18Hz提升至28Hz);

关键部位增设增加筋,局部刚度提升50%。

材料与工艺改进

吸声内衬:

在罩体内壁粘贴微穿孔铝板+离心玻璃棉复合吸声结构(穿孔率2%,孔径1mm),中高频噪声吸收系数达0.85;

链节间隙填充聚氨酯发泡条,密封性与降噪效果兼顾。

阻尼处理:

盔甲片表面喷涂约束层阻尼涂料(厚度0.5mm),振动能量损耗率提升60%;

罩体接缝处使用硅酮密封胶+丁基橡胶复合密封条,气密性达到IP66标准。

主动降噪技术应用

自适应降噪系统:

在防护罩四周布置4个误差传感器与2个次级声源,通过FxLMS算法实时生成反向声波,实现100-1000Hz频段噪声降低12dB(A);

系统响应时间<5ms,可动态跟踪设备转速变化。

智能监测:

集成振动传感器与声级计,建立噪声-振动耦合模型,当噪声超限时自动触发润滑泵或调整设备参数。

四、应用案例与效果验证

数控机床防护罩降噪改造

改造前:原防护罩噪声92dB(A),铰链部位噪声贡献达35%。

改造措施:

替换自润滑铰链并增加阻尼涂层;

内壁粘贴微穿孔吸声板;

优化链节连接结构。

改造后:噪声降至78dB(A),铰链噪声降低22dB(A),防护罩开合寿命延长至20万次。

焊接机器人防护罩升级

改造前:飞溅物冲击噪声峰值达105dB(A),高频成分(>2kHz)占比40%。

改造措施:

盔甲片增设蜂窝状吸能结构;

链节间隙填充多孔陶瓷纤维;

安装主动降噪模块。

改造后:噪声降至83dB(A),高频噪声下降18dB(A),操作人员听力损伤风险降低65%。

通过上述技术手段的综合应用,盔甲式防护罩噪声可降低至75-80dB(A)以下,达到《工业企业职工听力保护规范》要求。企业需建立噪声全生命周期管理体系,结合振动监测、声学仿真及智能控制技术,实现从被动降噪到主动防预的升级转型。