盔甲防护罩与精密设备的兼容性优化

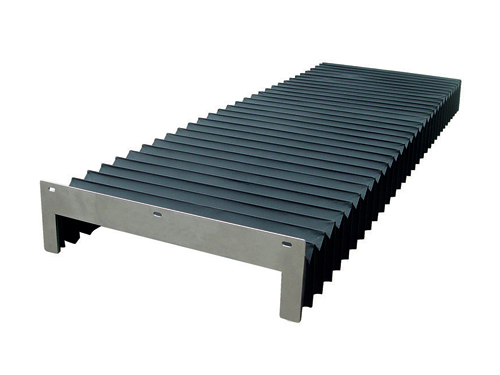

在精密制造、光学仪器及半导体加工等区域,设备对运行环境的稳定性要求高,微小振动、粉尘侵入或温度波动都可能影响加工精度。盔甲防护罩作为保护核心部件的关键装置,其守旧设计常因重量大、密封性不足或运动阻力过高,与精密设备的轻量化、高洁净度需求产生冲突。通过材料创新、结构优化与功能集成,现代盔甲防护罩正逐步实现与精密设备的兼容,成为确定精度不错加工的“隐形守护者”。

一、轻量化与低惯性设计:减少运动干扰

精密设备对振动为敏感,守旧金属盔甲防护罩因质量大,在快伸缩或启停时会产生惯性冲击,通过设备基座传递至加工区域,导致微米级位移。为解决这一问题,轻质复合材料成为替代主要选择。例如,采用碳纤维增强聚酰胺(PA)复合材料制造的防护罩片,其密度仅为钢的五分之一,却具备相近的比强度。这种材料在保持防护性能的同时,明显降低了运动部件的惯性,使防护罩的启停愈平稳,减少了对设备主轴的振动干扰。

结构方面,模块化分段设计进一步优化了重量分布。守旧整体式防护罩需整体移动,而分段式盔甲通过立铰链连接,每片可单响应运动需求,避免了整体质量集中带来的冲击。例如,在数控机床的Z轴防护中,分段式盔甲可根据刀架位置动态调整覆盖范围,既减少了无效运动质量,又提升了防护灵活性。

二、高密封性与洁净设计:阻断污染侵入

精密加工环境对粉尘、切削液雾滴及水汽的容忍度低,守旧防护罩的拼接缝隙常成为污染侵入通道。为此,动态密封技术被引入盔甲防护罩设计。例如,在每片盔甲的边缘嵌入硅胶密封条,其柔韧性可适应防护罩的伸缩变形,始终保持与导轨或相邻盔甲片的紧密贴合。部分设计还采用磁吸密封结构,通过内置永磁体使盔甲片在闭合时自动吸附,形成无间隙密封,阻隔微米级颗粒。

对于超洁净环境(如半导体光刻车间),防护罩内部可集成正压除尘系统。通过内置风机向罩内持续输送经过滤的清洁空气,形成微正压环境,防止外部粉尘渗入。同时,盔甲表面涂覆疏水疏油涂层,使切削液或冷却剂不易附着,减少清洁维护频率。

三、低摩擦与运动平稳性:确定加工精度

精密设备的运动部件(如导轨、丝杠)对摩擦波动为敏感,守旧金属盔甲防护罩的滑动摩擦可能导致运动阻力变化,影响定位精度。为此,低摩擦材料与滚动导向技术成为关键。例如,盔甲铰链处采用聚四氟乙烯(PTFE)衬套,其自润滑特性可降低摩擦系数,同时防止磨损性延长了使用寿命。部分设计还引入滚珠导向结构,将滑动摩擦转为滚动摩擦,使防护罩的伸缩愈顺畅,阻力波动控制在小范围内。

此外,运动同步性优化也重要。在多轴联动设备中,盔甲防护罩需与机械臂或刀架的运动严格同步,避免因延迟导致的干涉。通过集成精度不错编码器与伺服控制系统,防护罩的伸缩速度可实时匹配设备运动,两者协调无滞。

四、热管理与环境适应性:维持稳定工况

精密加工对温度波动高度敏感,守旧金属防护罩在高温切削或低温环境中可能因热胀冷缩导致变形,影响与设备的配合精度。为此,热膨胀补偿设计被普遍应用。例如,在盔甲连接处采用弹性铰链,其材料热膨胀系数与主体结构匹配,可在温度变化时自动调整间隙,避免卡滞。部分设计还嵌入相变材料(PCM),通过吸收或释放热量维持罩内温度稳定,减少对设备热环境的影响。

在潮湿或腐蚀性环境中,防护罩的不怕蚀性同样关键。采用316L不锈钢或钛合金制造的盔甲片,其表面钝化膜可抵御盐雾或切削液腐蚀。同时,密封结构中加入干燥剂模块,持续吸收罩内水汽,防止电子元件受潮。

五、智能化与集成化:主动适配需求

现代盔甲防护罩正从被动防护转向主动适配。例如,集成传感器可实时监测罩内温度、湿度及颗粒浓度,当环境参数超出阈值时自动触发通风或除尘系统。部分设计还引入自适应调节功能,通过电机驱动调整盔甲片的覆盖范围,在设备运行时展开全部防护,低速检修时收缩以方便操作。

与设备控制系统的深层集成是另一趋势。通过现场总线或工业以太网,防护罩的状态数据(如位置、密封性)可实时反馈至设备PLC,实现故障预判与联动控制。例如,当传感器检测到盔甲片卡滞时,系统可自动暂停设备运行,避免碰撞损坏。

盔甲防护罩与精密设备的兼容性优化,是材料、机械设计与环境控制的交叉创新。通过轻量化、高密封、低摩擦及智能化技术的综合应用,防护罩已从单的物理屏障升级为精密设备的“环境适配层”,在确定稳定的同时,为精度不错加工提供了稳定的运行条件。未来,随着柔性电子与自适应材料的突破,盔甲防护罩将进一步实现“感知-响应-调整”的智能化演进,推动精密制造向愈高水平迈进。

下一篇:没有了