线缆拖链定期检查与清洁规范

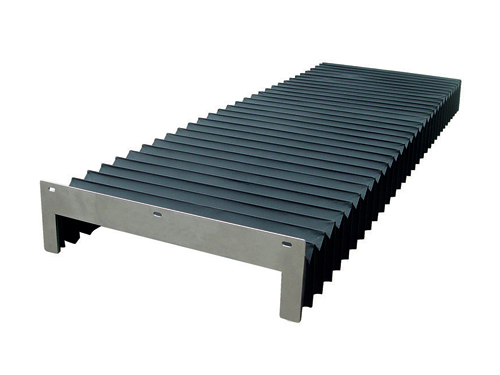

线缆拖链作为工业自动化设备中电缆、气管、液压管路的关键防护组件,其运行状态直接影响设备稳定性与生产稳定。定期检查与清洁是防预拖链卡阻、断裂、电缆磨损等故障的核心手段。以下从检查周期、检测方法、清洁流程、维护记录四个维度,系统阐述拖链运维技术要点。

一、检查周期与分级标准

日常巡检(每日)

外观目视:检查拖链外护套有无开裂、变形,主要观察折弯半径小处(通常为拖链中间段)是否存在裂纹扩展迹象。

运行异响:通过声级计监测拖链运动噪声,正常工况下噪声≤65dB,若出现金属摩擦声或塑料破裂声,需立即停机检查。

固定螺栓:确认拖链两端安装支架的紧固螺栓扭矩是否符合设计值(M8螺栓推荐扭矩18-22N·m),防止因振动导致位移。

月度专项检查

电缆状态:采用内窥镜检测拖链内部电缆绝缘层,观察有无破损、压痕或老化迹象,主要关注相邻电缆间是否发生粘连。

接头紧固:使用扭矩扳手复核电缆接头、气管快插的锁紧力,液压接头需达到ISO8434-1标准规定的拧紧角度(如24°锥管接头需旋转90°)。

润滑系统:检查拖链导轨的油脂分布情况,通过油膜厚度仪测量润滑层厚度,标准值应为0.05-0.1mm。

年度深层检修

拆解检测:全部拆解拖链,使用声波探伤仪检测链节连接销轴的裂纹,当裂纹深层>0.5mm时替换链节。

负载校核:重新计算拖链内电缆、气管的填充率(标准≤40%),对超重拖链进行减载设计或愈换愈大规格拖链。

疲劳试验:模拟设备运行工况,对拖链进行10万次往复运动测试,检测其弹性变形率是否超过初始长度的3%。

二、核心部件检测方法

链节与销轴检测

尺寸测量:使用三坐标测量仪检测链节孔径公差,标准孔径偏差≤±0.05mm,销轴直径磨损>00.2mm时需替换。

硬度测试:通过洛氏硬度计检测链节材料硬度,HRB值应在85-95范围内,硬度不足易导致链节断裂。

平行度校验:将链节平放在大理石平台上,使用塞尺检测链节上下表面平行度,偏差>0.1mm时需校准。

电缆与管路检测

绝缘电阻:使用500V兆欧表测量电缆绝缘电阻,正常值应>100MΩ,若<10MΩ则需排查破损点。

弯曲半径:通过激光测距仪测量拖链小弯曲半径,其≥电缆制造商规定值的10倍(如RVVP电缆小弯曲半径为6倍电缆外径)。

气管气密性:对气管施加1.5倍工作压力(如0.6MPa系统需加压至0.9MPa),保压10分钟压力下降≤0.02MPa为合格。

三、清洁流程与防护措施

日常清洁(每日)

表面除尘:使用压缩空气(压力0.4-0.6MPa)吹扫拖链外护套,主要清理折弯处与链节间隙的金属碎屑、油污。

导轨清理:用无纺布蘸取用拖链润滑脂(如KlüberplexBEM41-141),擦拭导轨表面,去掉灰尘与旧油脂。

异物排查:检查拖链运行路径是否存在螺钉、焊渣等硬质异物,防止其卡入链节间隙导致拖链断裂。

清洁(季度)

拆解清洗:将拖链全部拆解后,浸泡在含5%中性清洗剂的温水中(温度≤40℃),使用软毛刷清理链节内腔的油泥。

特别波除垢:对液压管路接头进行声波清洗(频率40kHz,功率500W),去掉内部锈蚀与水垢。

干燥处理:清洁后使用热风枪(温度≤80℃)吹干拖链与管路,防止残留水分导致腐蚀。

防护涂层修理

链节补漆:对脱漆部位喷涂环氧树脂底漆(厚度≥50μm)与聚氨酯面漆(厚度≥30μm),防止链节氧化。

电缆护套修理:破损电缆护套采用热缩套管(收缩比3:1)包裹,收缩温度120-140℃,确定密封性。

防止静电处理:在拖链表面喷涂防止静电涂层(表面电阻10⁶-10⁹Ω),防止粉尘吸附导致运动阻力增大。

四、维护记录与故障追溯

电子化档案管理

检测数据录入:使用二维码标签绑定拖链信息,通过移动端APP扫描录入链节尺寸、电缆绝缘值等检测数据。

故障树分析:建立拖链故障数据库,记录故障类型(如卡阻、断裂、磨损)、发生时间、维修方案,通过关联分析定位高频故障点。

寿命预测模型:基于运行时间、负载数据、环境温湿度,利用Weibull分布预测拖链剩余寿命,提前6个月预警替换。

标准化作业指导

检查清单:制定《拖链点检表》,涵盖链节间隙、电缆排列、润滑点等32项检查项目,操作人员需逐项确认并签字。

清洁SOP:编制《拖链清洁作业指导书》,明确清洁剂浓度、浸泡时间、干燥温度等18项工艺参数,防止操作失误。

备件管理:按拖链型号建立备件库存,关键备件(如链节、销轴)库存量需达到3次紧急愈换需求。

通过实施上述规范,拖链平均无故障运行时间(MTBF)可提升至20000小时以上,电缆磨损率降低70%,设备停机时间减少50%。企业需建立拖链全生命周期管理档案,结合振动分析、红外热成像等预测性维护技术,实现从被动维修到主动防预的运维模式转型。